Druk 3D/ Szybkie prototypowanie

Istota wytwarzania przyrostowego

Wytwarzanie przyrostowe elementów z proszków metali możliwe jest na drodze kilku technologii, z których najpopularniejszymi są: selektywne spiekanie laserowe-SLS (Selective Laser Sintering) oraz selektywne stapianie laserowe—SLM (Selective Laser Melting). Metody te różnią się odpowiednim doborem parametrów technologicznych procesu wytwarzania, które wpływają na mechanizm łączenia metalicznego proszku decydujący o uzyskiwaniu różnych struktur. W procesie selektywnego spiekania proszków (SLS) otrzymuje się struktury porowate, o niższej gęstości i wytrzymałości niż w procesie selektywnego stapiania (SLM), pozwalającego otrzymywać gęstość sięgającą 100% i właściwości mechaniczne zbliżone lub wyższe od elementów wykonanych tradycyjnymi metodami. W zależności od wymagań stawianym elementom maszyn, zarówno technologia SLM oraz SLS będą stosowane, gdyż istnieją wyroby, dla których zaletą może być zarówno porowatość jak też jego lita struktura.

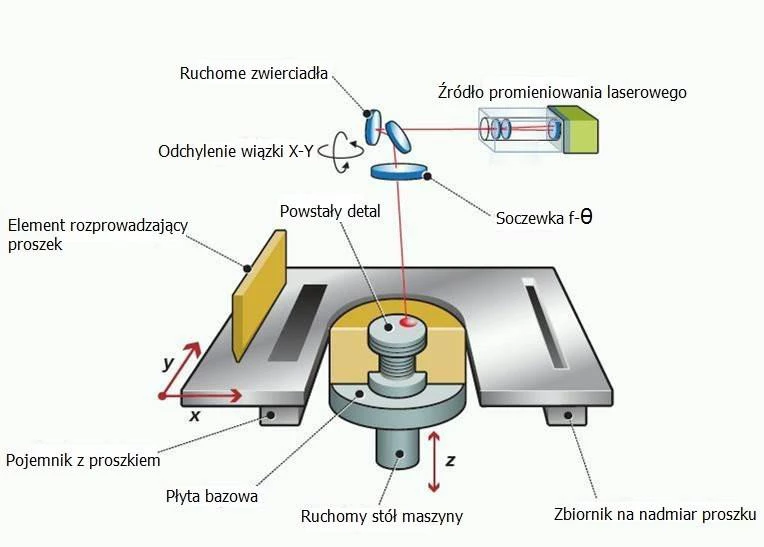

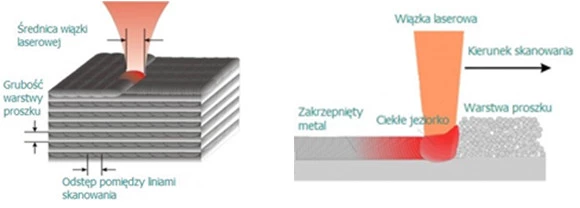

Przyrostowe wytwarzanie elementów metalowych polega na równomiernym nanoszeniu cienkich warstw sproszkowanego metalu na ruchomy stół maszyny, na którym powstaje detal. Stół obniża się o wartość grubości warstwy proszku, nakładanej każdorazowo przed oddziaływaniem wiązki lasera. Wiązka laserowa oddziałuje na proszki metalu na obszarze określonego przekroju wytwarzanego wyrobu i łączy je na drodze pełnego przetopu tworząc ciągłą warstewkę metalu, podobnie jak w procesie napawania. Realizując proces warstwa po warstwie, uzyskujemy pełną konstrukcję wyrobu. Schemat procesu wytwarzania elementu w laserowej technologii przyrostowej przedstawia rysunek 1 i 2.

Rozprowadzenie pierwszej warstwy odbywa się na powierzchni płyty startowej, wykonanej z tego samego materiału, co aktualnie używany proszek. Przed rozpoczęciem procesu, zostaje ona przytwierdzona do poruszającego się w osi Z stołu maszyny. Gdy detal jest gotowy, pozostały, niepołączony proszek, jest zsypywany do specjalnego zbiornika. W zależności od wykorzystanej maszyny i proszku, może on być użyty kolejny raz. Wymaga to specjalnego procesu przesiewania. Po oczyszczeniu detalu jest on odcinany od podstawy. W tym celu wykorzystuje się np. przecinanie elektroerozyjne lub piłę taśmową. Jeśli konstrukcja budowanego elementu rozpoczyna się bezpośrednio na płycie startowej, konieczny jest naddatek materiału na odcięcie, tak by jego wymiar w osi Z pozostał zgodny z projektem.

Rys. 1. Schemat i zasada działania urządzenia do wytwarzania technologii przyrostowego spiekania proszków

Rys. 1. Schemat i zasada działania urządzenia do wytwarzania technologii przyrostowego spiekania proszków

Rys. 2. Schemat procesu stapiania warstwy metalicznego proszku

Efektywne wykorzystanie technologii wytwarzania przyrostowego z proszków metali, wiąże się z odpowiednim dopasowaniem szeregu parametrów. Ich właściwy dobór jest kluczowym czynnikiem w otrzymaniu dobrej jakości elementów, spełniających założone wymagania. W publikacjach naukowych, dostępne są wyniki przeprowadzonych badań wpływu poszczególnych parametrów na efekt procesu. Można odszukać zalecane kombinacje wartości mocy lasera i szybkości skanowania dla konkretnego materiału, co jest niezwykle istotne w przeciwdziałaniu niepożądanych zjawisk, takich jak: niedostateczny przetop (ma miejsce przy zbyt niskiej mocy lasera,) zbyt duży przetop (niska prędkość skanowania i duża moc lasera) lub nieregularny przetop, balling effect, czyli formowanie się kuleczek z przetopionego materiału. Na właściwości fizyczne i mechaniczne wytwarzanych elementów wpływa wiele parametrów, a w tym:

- moc lasera

- szybkość skanowania

- odległość między liniami skanowania strategia skanowania grubość warstwy,

- gradacja proszku metalicznego,

- atmosfera ochronna,

- temperatura platformy.

Ograniczenia technologiczne

Złożoność występujących zjawisk występujących wskutek oddziaływania wiązki laserowej na metaliczny proszek, powoduje występowanie pewnych ograniczeń technologicznych, do których należy zaliczyć:

– niewystarczająco niska chropowatość powierzchni i efekt schodków dla pochyłych ścian. Jakość powierzchni zależy od kilku czynników: grubości pojedynczej warstwy, ta zaś zależy od gradacji proszku. Do wielu zastosowań surowa powierzchnia może nie okazać się wystarczająco gładka i wymagać dodatkowej obróbki metodami konwencjonalnymi, np. obróbka skrawaniem, szlifowanie czy obróbka elektroerozyjna. Istnieje proces pozwalający na zmniejszenie wartości współczynnika chropowatości powierzchni. Jest to tak zwany re-melting, polegający na powtórnym skanowaniu zarysu (konturu zewnętrznego) warstwy proszku. Proces ten oczywiście wydłuża czas produkcji, jednak uzyskane korzyści są wymierne. W przypadku re-meltingu zastosowanego dla całego przekroju, poza zmniejszeniem chropowatości powierzchni, korzystnie wpływa na strukturę elementu, jeszcze bardziej podwyższając jego gęstość (zmniejszenie porowatości). W zależności od wymagań dotyczących wytwarzanego detalu, proces re-meltingu może zostać powtórzony kilkukrotnie na pojedynczej warstwie. Aplikacja re-meltingu jest złożonym procesem i nie jest tematem pracy, dlatego szczegółowe omówienie tego procesu nie zostanie przedstawione,

– porowatość rzędu 1 + 2% dla SLM — możliwe jest zwiększenie gęstości otrzymywanych elementów poprzez aplikację procesu re-meltingu, który w tym przypadku stosowany jest na całej powierzchni pojedynczego przekroju, jednak znacząco wydłuża czas procesu, brak możliwości budowy pustych, zamkniętych przestrzeni, ponieważ nie będzie możliwe usunięcie niepołączonego proszku z wnętrza przedmiotu, odległości pomiędzy geometriami (np. żebra, ścianki) detalu są ograniczone strefą wpływu ciepła, zależną od aktualnie używanego materiału. Odległość ta musi być większa niż średnica tej strefy,

– minimalna grubość ścianki wynosi około 0,2 mm, jednak jak pokazują przygotowane do badań próbki, nie zawsze jest to możliwe do wykonania z uwagi na uszkodzenia, wady,

– problemy z wykonaniem elementów walcowych w płaszczyźnie stołu maszyny XY o średnicy mniejszej niż 10 mm. Elementy tego typu zaleca się zorientować w pozycji pionowej (prostopadle do XY), uzyskując tym samym najlepsze rezultaty. W przypadku orientacji: poziomej, odwzorowanie walca będzie obarczone dużymi błędami geometrii (efekt schodków, konieczność odcięcia walca wzdłuż tworzącej lub duża ilość podpór w przypadku odsunięcia elementu od płaszczyzny XY),

– otwory walcowe o osiach równoległych do płaszczyzny stołu maszyny XY jak i wszystkie geometrie wiszące, będą posiadały widoczne wady w części opartej na niepołączonym proszku. Wysoce chropowata powierzchnia jest rezultatem strefy wpływu ciepła zależnej od rodzaju materiału, skutkująca przywieraniem dodatkowego (zbędnego) proszku do sklepienia geometrii tego typu, – orientacja pod pewnym kątem do płaszczyzny XY wiąże się z ryzykiem deformacji niektórych części. Jeżeli nie zostanie wygenerowana wystarczająca ilość podpór (zależne jest to od kształtu elementu, np. walec pochylony pod kątem 45″ do płaszczyzny stołu roboczego) detal może zostać zakrzywiony w kierunku działania siły grawitacji. Niepołączony proszek nie jest wystarczającą podporą w technologii SLM.

Podsumowanie

- Technologia SLM pozwala na wytwarzanie detali o niemalże dowolnych kształtach.

- Istotną rolę w technologii pełni zorientowanie w przestrzeni roboczej wytwarzanego elementu konstrukcji względem stołu maszyny. Ten samelement w zależności orientacji w przestrzeni roboczej może różnić się wymiarowo oraz w pewnym zakresie kształtem.

- Na deformację wywołaną siłami ciężkości oraz tworzenie zróżnicowanej chropowatość powierzchni ma ustalenie liczby podpór elementów wiszących. Wielkość deformacji zależna jest od gatunku materiału, jego gęstości oraz od grubości tworzonych warstw.

- Dokładność odwzorowanych wymiarów zależy są od użytego rodzaju materiału (współczynnik przewodzenia ciepła). Im współczynnik jest wyższy, tym uzyskuje się większe błędy wymiarów (np. stop tytanu i stal).

- O dokładności kształtu może też decydować gradacja proszku metalu, z której wynika grubość pojedynczej warstwy. Duża niedokładność wytwarzania dotyczy szczególnie małych wymiarów zarówno wewnętrznych i zewnętrznych różnych elementów konstrukcyjnych.

- Warstwowe nakładanie materiału powoduje anizotropie struktury i wynikające z tego właściwości mechaniczne. Elementy powstałe na drodze tej technologii wykazują inne. Właściwości mechaniczne (np. wytrzymałość na rozciąganie) w kierunku prostopadłym do płaszczyzny warstw, a inne w kierunku równoległym do nich.

- Wyższa wytrzymałość w kierunku równoległym do płaszczyzny stołu maszyny (płaszczyzny warstw) spowodowana jest lepszymi warunkami konsolidacji metalicznego proszku w obrębie jednej warstwy przebiegająca w trakcie jednego oddziaływania wiązki laserowej. Natomiast połączenie ze sobą kolejnych warstw odbywa się poprzez wpływ cieplny powstającej warstwy na poprzednią, w znacznie niższej temperaturze.

- Anizotropia właściwości nie jest duża, jednak wiedza na ten temat jest niezwykle istotna w przypadku projektowania odpowiedzialnych części maszyn poddanych większym obciążeniom.

- Badania struktury i mikrotwardości potwierdzają niejednorodność struktury, szczególnie w obszarach między warstwami. Usunięcie niejednorodności następuje po przeprowadzeniu wyżarzania ujednorodniającego.

- Detale uzyskane na drodze proszkowych technologii przyrostowych posiadają dość jednorodną strukturę o niskiej porowatości (gęstość sięgająca niemal 100%) oraz wynikające z tego wysokie właściwości wytrzymałościowe porównywalne, a niekiedy wyższe od elementów wytwarzanych innymi technologiami.

- Czas wytwarzania elementów jest jednym z ważniejszych czynników silnie ograniczającym powszechne stosowanie technologii SLM.

- Ograniczeniami powodującymi brak powszechnego stosowania przedstawionej technologii są wysokie koszty, które trzeba ponieść przed rozpoczęciem produkcji oraz dużą pracochłonność wytwarzania. Oprócz zakupu maszyny, konieczne jest specjalne oprzyrządowanie (np. do przesiewania proszku) oraz zaadaptowanie hal produkcyjnych do pracy z proszkami metalicznymi.

Opracowane na podstawie: A. Mazurkiewicz: Konstytuowanie powierzchni i addytywne kształtowanie wyrobów obróbką laserową. Monografia.

Wyd. UTH Radom, 2018